2024

Bezug der neuen Ausstellungshalle

Im Winter 2024 wurde der Umzug in die neue Ausstellungshalle, in der auch die Restaurierung künftig weiterbetrieben wird, abgeschlossen. Motor und Propeller haben nun ihren Weg zurück zum Flugzeug gefunden und sind zumindest einmal in der richtigen Reihenfolge vor dem Rumpf platziert. Der Besucher kann sich auf diese Weise ein recht gutes Bild von den Dimensionen der Arado 196A machen, nicht zuletzt auch weil einer der beiden Schwimmer direkt neben den Rumpf positioniert wurde.

Schwimmer Teil 2

In diesem Jahr konnten wir dank der Arbeit unserer Metaller vom Marinefliegergeschwader 3 und der Unterstützung der Sportfluggruppe Nordholz die Struktur der Schwimmer restaurieren. Jetzt fehlt noch die Lackierung, die unser Oberflächenexperte von der Sportfluggruppe Nordholz im Januar nächsten Jahres applizieren wird. Wir freuen uns darauf, denn zeitgleich wird unser Höhenruder bespannt und lackiert.

Hier im Bild das Ergebnis der Arbeit unserer Metallwerkstatt vom Marinefliegergeschwader. Um teilweise fehlende und zerstörte Formteile wiederherzustellen, kam auch GFK zum Einsatz. Die Oberfläche sieht zwar noch wie ein ruppiger Flickenteppich aus, jedoch erwarten wir nach Einsatz von Füller und Farbe ein etwas geschmeidigeres Äußeres.

Tragflächenbearbeitung - Vorbereitung

Um die Tragflächen sauber beplanken zu können, sollten sie in einer drehbaren Vorrichtung gelagert werden. Hierfür fertigte das Restaurierungsteam aus zwei Lagerböcken und Holzprofilen ein belastbares Gestell, in dem die Tragfläche in jeder Position fixiert werden kann und das Ganze auch noch höhenverstellbar. Da freut sich der Rücken!

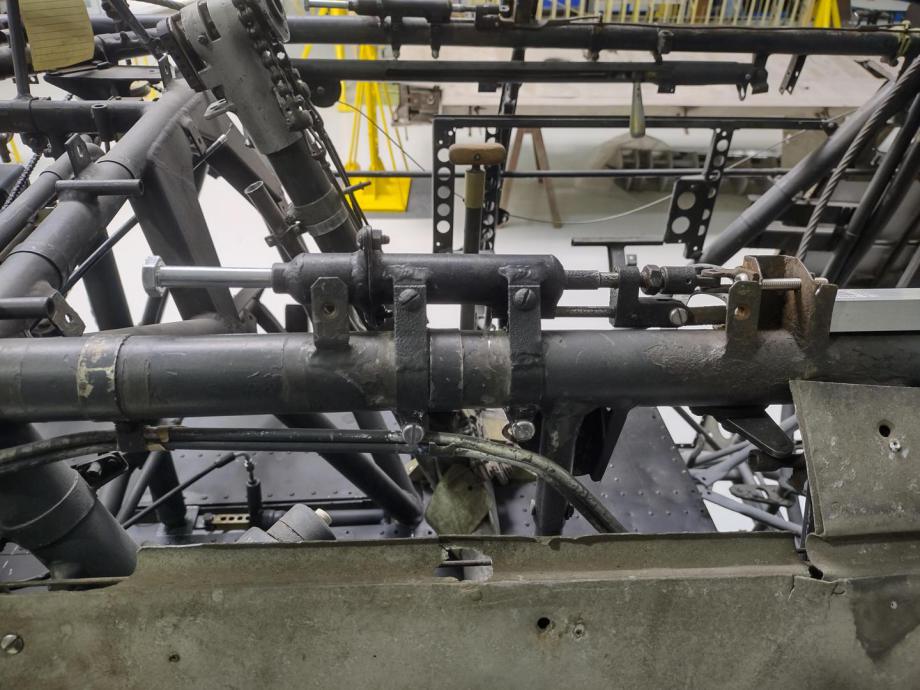

Die Mechanik des Haubennotwurfs

Auch die Arado 196 war, wie die meisten ein- oder zweisitzigen Flugzeuge seinerzeit, mit einer Haubennotwurfvorrichtung ausgestattet. Sie erlaubte es, den gesamten beweglichen Teil des Kabinendaches samt Führungsschienen manuell vom Flugzeug zu trennen. Das konnte im Notfall das Leben des Luftfahrzeugsführers retten, beispielsweise nach einer Bruchlandung oder heftigen Wasserung, wenn durch Verformung das Öffnen der Führerraumhaube unmöglich geworden war. Dazu musste der Luftfahrzeugführer einen in etwa auf Höhe der Frontscheibe befindlichen Hebel ziehen, welcher über je ein Zugseil links und rechts einen Verriegelungsbolzen aus einer federbelasteten Vorrichtung zog. Die Zugfeder dieser Vorrichtung zieht sodann einen Draht aus den Verriegelungsaugen der Hauben-Gleitschiene und gibt diese auf der gesamten Einbaulänge frei. Unterstützt durch Druckfedern lässt sich schließlich die gesamte Haube mit Gleitschiene vom Rumpf abwerfen. Wir versuchen mit Hilfe der noch vorhandenen Bauteile (Hebel, Verriegelungsvorrichtung und Zugdraht) die gesamte Mechanik wiederherzustellen. Zunächst wurde die Zugfeder wieder gangbar gemacht und vorgespannt, sowie der Verriegelungsdraht in Form gebracht, damit der "Dampf" der Zugfeder ausreicht, den Draht aus den Verriegelungsaugen zu ziehen.

Im Bild die Haubennotwurfverriegelung, bereits vorgespannt mittels der Sechskantschraube links im Spannzylinder eingeschraubt. Der untere Teil der Zugvorrichtung ist mit dem Führungsschienen-Entriegelungsdraht verbunden. Der obere Teil verriegelt über einen Bolzen (nicht abgebildet) die Zugfeder mit der Luftfahrzeugstruktur. Solange der Bolzen steckt, steht die Zugfeder zwar unter Spannung, kann aber den Draht nicht ziehen. Mehr Bilder folgen.

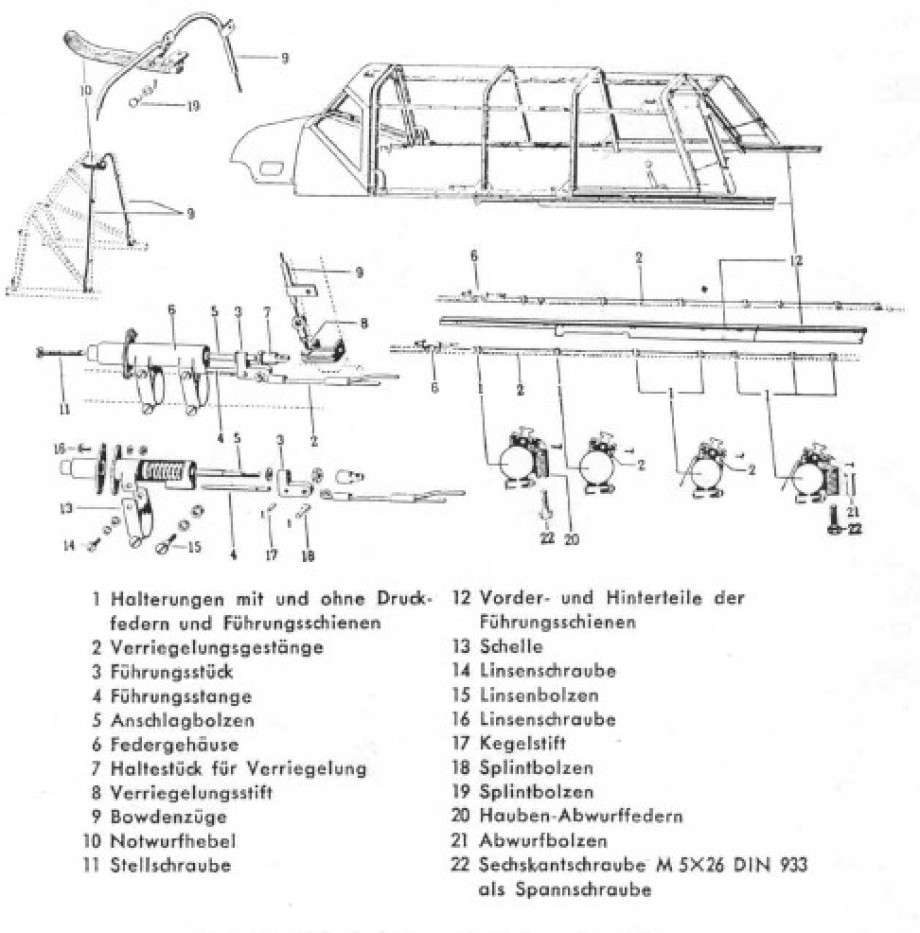

Man sieht hier die entsprechende Abbildung der Haubennotwurfvorrichtung aus dem Wartungshandbuch. Die beiden Spannzylinder (Einzelteile 3 bis 7) werden nach ziehen des Verriegelungsstiftes 8 mittels des Bowdenzuges 9 am Notwurfhebel entspannt und ziehen das Verriegelungsgestänge (eigentlich nur ein stabiler Draht) aus den festen Ösen am Rohrrahmen des Flugzeugs (im Schnitt dargestellt bei den Hauben-Abwurffedern 20). Der Federweg beträgt nur ca. 20mm. Der Draht entriegelt die Führungsschiene der Kabinenhaube, so das Haube samt Führungschiene abgeworfen werden können. Das geschah im Notfall von Hand.

Instrumentenbrett - Probeeinbau

Mittlerweile haben wir die meisten Instrumente in die Hauptgerätetafel integriert. Draußen aufgestellt sieht das auch auf den ersten Blick alles sehr passig aus. Aber wie ist es im eingebauten Zustand? Passen die Befestigungsbohrungen? Stimmen die Abstände und Spalte zum Zusatzinstrumentenbrett? Das sitzt unter dem Hauptinstrumentenbrett und nimmt die Schalttafel für die Abwurfwaffen, sowie die Borduhr und die Verstellhebel für Triebwerk und Spreizklappen auf. Dafür haben wir das dreiteilige Hauptinstrumentenbrett einmal in Einbaulage gebracht und provisorisch befestigt. Im Bild zu erkennen ist, dass alles recht gut passt, auch mit der vorderen Cockpitverglasung (zur Zeit noch ohne Glas) kommt das gut hin. Der finale Einbau erfolgt natürlich nicht mittels Sechskantschrauben, wie hierzu sehen, sondern mit entsprechenden Schlitzkopfschrauben. In die Aussparung über P2 gehört der Revi-Bock aus Holz und das leider nicht mehr vorhandene Revi C 12 D. Lediglich die Grundplatte (nicht im Bild) ist noch vorhanden. Die Anordnung der Instrumente repräsentiert den Bauzustand A-5. Das war ab der Werknummer 196 0212 so (Stand April 1943), demnach also auch für unsere Werknummer, ganz egal ob 196 0293 oder 623183.