November/ Dezember 2019

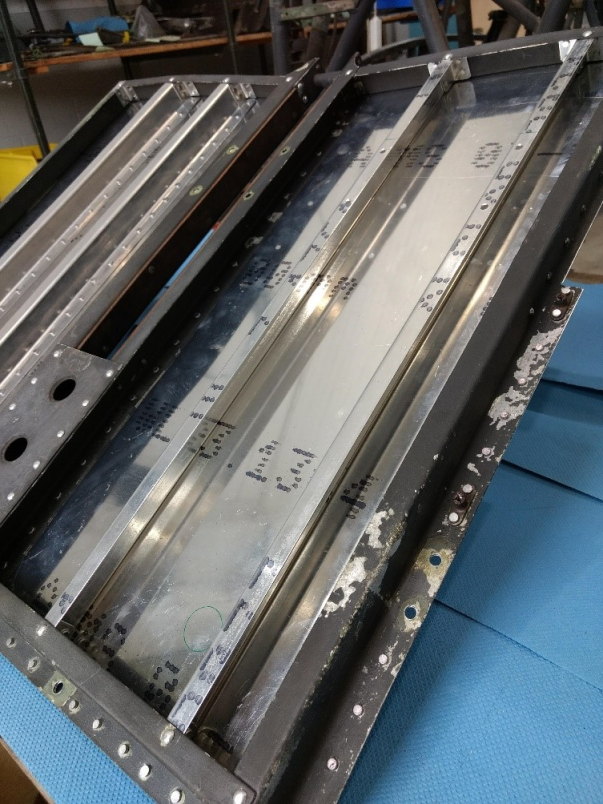

Die meisten der ausgebauten Teile wurden in den Wintermonaten entrostet und lackiert. Hierfür leistet uns die selbstgebaute Strahlkabine nach wie vor gute Dienste. Die Kollegen der im MFG 3 ansässigen Metall- und Kunststoffwerkstatt arbeiten weiter an der Reparatur des Höhenruders und haben dort schon gute Fortschritte erzielt.

Oktober 2019

Am Rumpf wird nach wie vor auch noch gewerkelt. Die vielen Nietreste von der Blechumhüllung müssen entfernt werden und die verformten Profile für die Stoffbespannung sollen nach und nach weichen.

Einer unserer Helfer beim Ausbohren der Befestigungsniete eines zu ersetzenden Trägerprofils.

Wie hier am Antennenbauteil tauchen ab und zu noch Reste der originalen Stoffbespannung auf, die wir natürlich sorgsam aufbewahren.

September 2019

Unser Mitglied Adrian Weingart hat begonnen, anhand einer Holzform aus GFK ein entsprechendes Träger-Profil für die Stoffbespannung zu fertigen. GFK ist grundsätzlich ein geeignetes Material, allerdings konnten bisher nur recht kurze Stücke angefertigt werden. Weitere Anpassversuche sind notwendig. Schwierigkeiten bereitet derzeit noch die Werkstückgenauigkeit bzw. die Formtreue.

Hier sieht man das GFK-Probestück grob positioniert am hinteren Rumpfstück.

August 2019

Die Landeklappenfertigung nimmt mehr und mehr Fahrt auf. Der Prototyp wird weiter verbessert.

Parallel zur Landeklappenfertigung läuft die Reinigung und Entlackung vieler Bauteile, die über die Zeit aus dem Rumpf ausgebaut wurden. Dazu wird die von unserem Mitglied Bernd Hill selbst angefertigte und betriebene Strahlkabine intensiv genutzt. Das Gerät und natürlich sein Bediener liefern sehr gute Strahlergebnisse und fördern auch mal Erstaunliches zu Tage, wie hier den Originalherstellerdruck von Aluminiumhalbzeugen der vierziger Jahre.

„3311.2“ bezeichnet den sog. Fliegwerkstoff, hier eine besonders seewasserbeständige Aluminiumlegierung. Das Symbol steht für den Hersteller, hier die Aluminium-Walzwerke Singen GmbH (AWS).

Der Beobachtersitz links nach Ausbau und rechts nach der Aufarbeitung.

Juni/Juli 2019

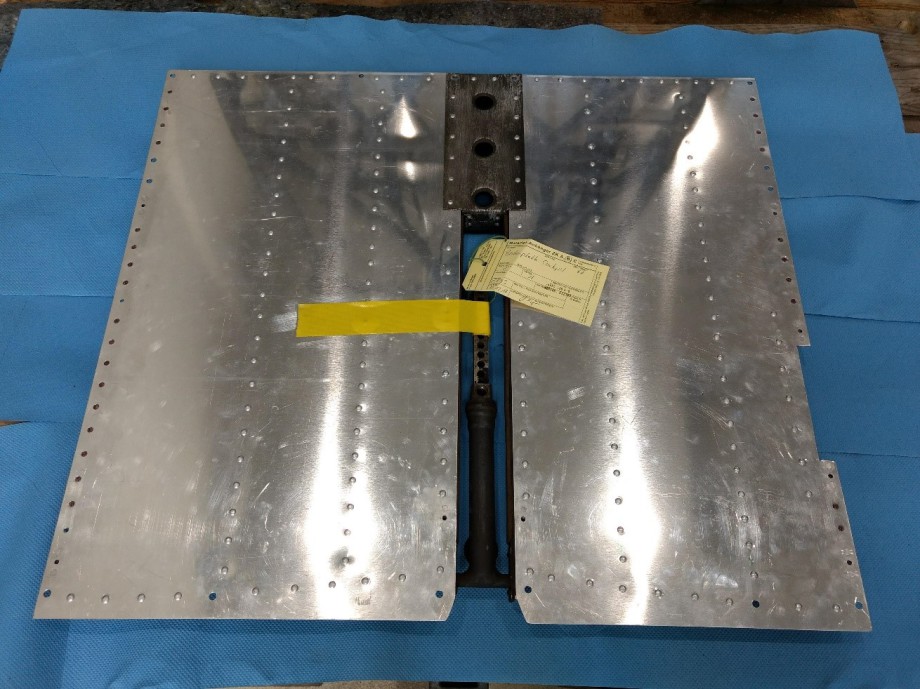

Ein Teil des Teams hat es sich zur Aufgabe gemacht, die Landeklappen nachzubauen. Anhand von Fotos und Messungen an einer Originallandeklappe der Schwestermaschine im Smithsonian Institute in Washington arbeiten wir daran, die Landeklappen möglichst originalgetreu nachzubauen. Die Struktur der ersten Klappe ist nahezu fertig. Die Anpassung an die Tragfläche und die Flugsteuerung läuft derzeit.

Mai 2019

Im Zuge unserer Materialrecherchen haben wir einmal geprüft, welche Möglichkeiten uns der 3D-Druck bietet. Viele Anbauteile (Verschlüsse, Hebel, Kunststoffformteile) sind entweder sehr stark verschlissen, porös oder sonstwie unbrauchbar geworden oder fehlen teilweise. Hier bietet es sich an, die vorhandenen Teile entweder zu vermessen und anhand eines CAD-Modells mittels 3D-Druck zu replizieren oder via 3D-Scan eine Kopiervorlage zu erstellen. Wir haben das mit Hilfe von Experten der Bundeswehr exemplarisch anhand der Verschlüsse der Schwimmerdeckel einmal erprobt und sehr gute Ergebnisse erzielt. Der Deckel wurde in Handarbeit aus GFK anhand einer Originalvorlage nachgebaut. Der Verschluss kommt nahezu gänzlich aus dem 3D-Drucker.

Original (rechts) und GFK-Kopie (links) eines Zugangsdeckels der Schwimmer

März 2019

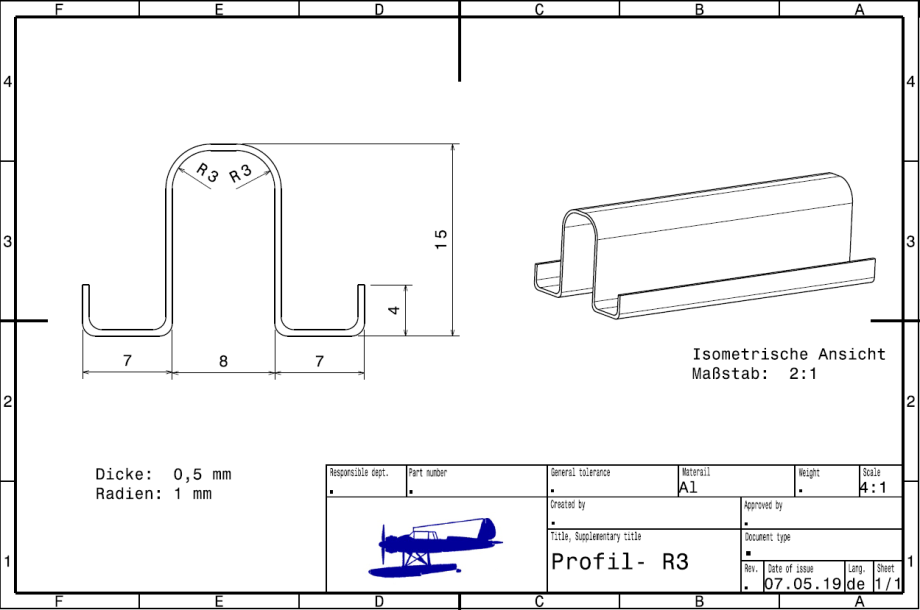

Einiges Kopfzerbrechen bereitet der Ersatz der mehr oder weniger verformtem Längsprofile des Rumpfhinterteils, auf die später der Bespannstoff aufgebracht werden soll. Hier gestaltet sich der Nachbau als sehr schwierig, da durchgängige Profillängen von bis zu 4,6 Metern benötigt werden. Bislang ist dafür kein Lieferant gefunden, der solche Profile zu vertretbaren Kosten produzieren kann.

Dieses Profil wird in durchgehender Längen von bis zu 4,6m auf die Spanten des Rumpfhecks genietet, insgesamt ca. 75m.

Januar/Februar 2019

Das Auftragen des Korrosionsschutzöles auf das Stahlgerüst des Rumpfes bzw. alle rostanfälligen Anbauteile kommt in den Wintermonaten gut voran. Daneben mussten einige Streben des Stahlrohrgerüstes geschweißt werden und konturgebende Formteile der Rumpfunterseite nachgebaut werden. Nach und nach laufen auch Teile aus der Reparatur zurück, die nur noch farblich für den Einbau vorbereitet werden müssen.

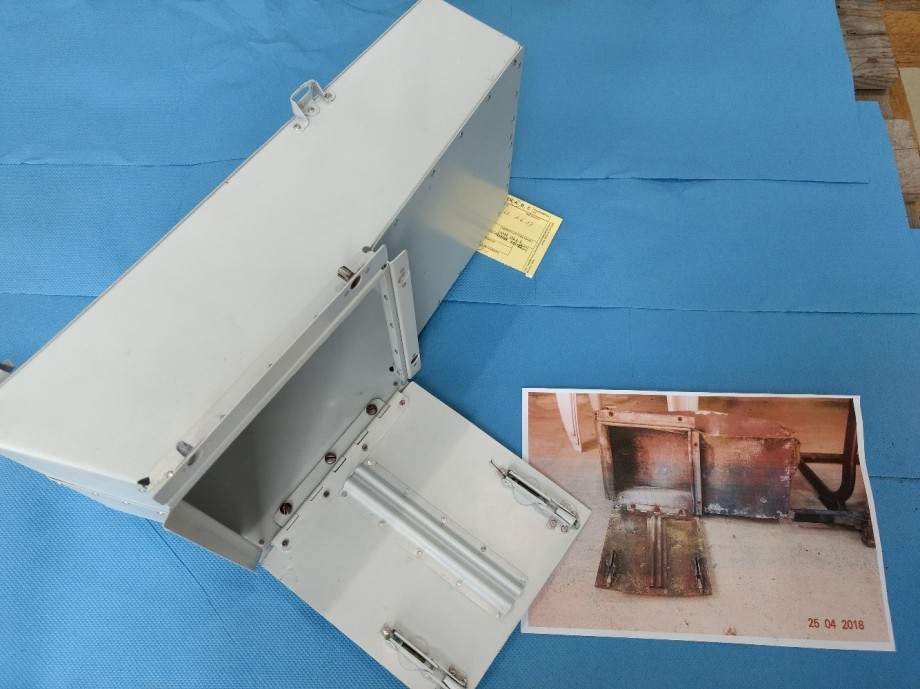

Hülsenauffangbehälter nach der Reparatur durch die Metallerwerkstatt

Vordere Bodenplatte mit neuem Deckblech